Problemstellung

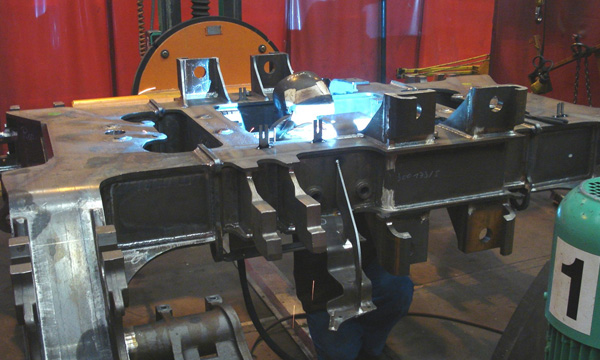

- Im Bereich der Rahmenfertigung (FRAME) ist die Werksleitung mit der bestehenden Produktivität unzufrieden.

- Speziell die Ausfertigung der Rahmen, wie z.B. das Verschleifen und das Reinigen der Schweißnähte wird zu aufwendig durchgeführt.

- Es fehlt an durchgängigen Richtlinien und Standards für die Ausfertigungsprozesse, dadurch oft viel zu hoher Aufwand.

Zielsetzung

- Betrachtung von 6 Haupttypen zur Reduzierung der Fertigungszeit um mindestens 12%, Berechnung der Zeit für einzelne Arbeitsschritte.

- Der Aufbau von geeigneten, wirtschaftlich anwendbaren Planzeiten für Fertigung, Ausfertigung und Vorkalkulation ist gefordert.

Added Value by PHS – Das Wirken von PHS

Lösung

- Erstellung von Planzeitbausteinen für Heften, Schweißprozesse, Ausfertigung und Handhabung.

- Optimierung der Arbeitsabläufe und Neugestaltung der Montageprozesse, Lösung in Teamarbeit bei Abnahme durch die Teams der Fertigung.

- Durchführung von Planungsanalysen (Benchmarking) mit dem Ziel, die effizientesten Prozesse und beste Ausführung der manuellen Tätigkeiten zu erreichen.

Nachhaltige Ergebnisse

- Erstellung von Planzeitbausteinen für Heften, Schweißprozesse, Ausfertigung und Handhabung.

- Optimierung der Arbeitsabläufe und Neugestaltung der Montageprozesse, Lösung in Teamarbeit bei Abnahme durch die Teams der Fertigung.

- Durchführung von Planungsanalysen (Benchmarking) mit dem Ziel, die effizientesten Prozesse und beste Ausführung der manuellen Tätigkeiten zu erreichen.

Projektdetails

| Kompetenz | Produktion im Präzisionsstahlbau |

| Branche | Hersteller von Fahrwerken, Schienenfahrzeuge |

| Projektlaufzeit | 2 Quartale |

| Rolle | Berater für Kosteneffizienz |

| Umfang Beratertage | 70 MT |

Unsere Leistung in Zahlen

Verbesserte Arbeitsproduktivität um 17%, damit Kostenreduktion um € 510.000/ Jahr!